Motorlære

Som Mekaniker lærer man naturligvis hvordan en

forbrændingsmotor fungerer. Har du lyst til at stifte bekendtskab med

principperne for en motor, så prøv at følge

med  i hvad der

sker i den viste firetakts-motor.

i hvad der

sker i den viste firetakts-motor.

Bemærk, at der i en firetakts-motor kun er en arbejdstakt

pr 2 omdrejninger. Knastakslen der styrer ventilerne, samt strømfordeleren,

går derfor kun en omdrejning for hver to motoromdrejninger.

De enkelte takter har følgende betegnelser:

1. Indsugning

2. Kompression

3. Arbejdsslag

4. Udstødning

For

en totakt-motor forholder det sig anderledes. Her er der et arbejdslag pr

omdrejning. Da det i princippet er de samme funktioner der skal udføres,

må disse nødvendigvis være kortvarige eller foregå

sideløbende.

For

en totakt-motor forholder det sig anderledes. Her er der et arbejdslag pr

omdrejning. Da det i princippet er de samme funktioner der skal udføres,

må disse nødvendigvis være kortvarige eller foregå

sideløbende.

En totakt-motor er normalt meget simpel i opbygningen, med

få bevægelige dele, men findes også i udformninger der

er mere komplicerede, og kan f.eks. være forsynet med ventiler arrangeret

på forskellige måder.

De enkelte takter har følgende betegnelser:

1. Kompression samt indsugning ved hjælp af undertryk

i krumtaphuset

2. Forbrænding samt udblæsning og indblæsning

af ny benzin/luftblanding ved hjælp af overtrykket i krumtaphuset når

stemplet når bundstillingen

På grund af den simple opbygning er totakt-motoren velegnet

til meget små motorer, og benyttes bl.a. til modelfly og motorsave,

men findes også i så store størrelser og så avanceret

udførelse, at de kan anvendes som drivkraft i meget store skibe.

Wankelmotoren kan til en vis grad sammenlignes med en totakt-motor,

men falder alligevel uden for de regler der normalt benyttes for en totakt-motor,

idet Wankelmotoren har ikke mindre en tre arbejdsslag pr omdrejning, og i

øvrigt kun indeholder roterende dele, hvilket nærmest giver

en turbineagtig gang.

Benzin eller diesel

I princippet er benzin og dieselmotorer opbygget på samme

måde. Forskellen består i den måde brændstoffet

antændes på, samt kompressionsforholdet, hvor dieselmotoren må

helt op på ca. 1:16 for at kunne antænde brændstofblandingen

alene ved kompressionsvarmen, medens benzinmotorens tændrør

udmærket kan antænde benzin/luftblandingen ved et

kompressionsforhold, der i bilernes barndom var helt nede på ca.

1:5.

En anden forskel er den måde brændstoffet befordres

ind i forbrændingskammeret. På dieselmotoren vil det normalt

altid ske ved hjælp af en brændstofpumpe, der i løbet

af arbejdsslaget tilfører den rette brændstofmængde direkte

ind i forbrændingskammeret, og under meget højt tryk.

På benzinmotoren er det oftest karburatoren der kontrollerer

tilførslen af en benzin/luftblanding, men efterhånden anvendes

der i stigende grad indsprøjtningspumper til at docere benzinen i

rette mængder. I modsætning til en dieselmotor – der arbejder

upåklageligt med luftoverskud – så skal benzin/luftforholdet

på en benzinmotor i dette tilfælde være korrekt afstemt,

og til stede i forbrændingskammeret på det tidspunkt

tændingsgnisten skal antænde blandingen.

Andre motorformer

En mellemting mellem benzin og dieselmotoren var den såkaldte

Hesselman-motor, der nok lignede en dieselmotor i opbygningen, og brugte

dieselolie til brændstof, men på grund af den lavere kompression

måtte anvende elektrisk tænding til at antænde

brændstoffet.

Endelig er der glødehovedmotoren, der også ligner

en dieselmotor i opbygningen, men heller ikke har tilstrækkelig kompression

til at antænde brændstoffet ved kompressionsvarmen. Her har man

i stedet for elektrisk tænding indbygget et glødehoved. Det

forvarmes med blæselampe før opstarten, men holdes derefter

varmt af den varme der produceres i forbrændingskammeret under

driften.

Karburator og indsprøjtningspumpe

Som nævnt er det oftest en karburator der kontrollerer

tilgangen af benzin og luft til benzinmotoren, men hvordan fungerer den

egentlig.

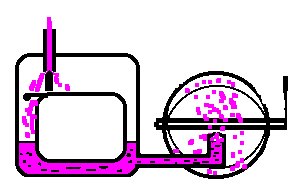

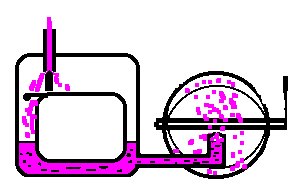

Man

kan sige at karburatoren har to hovedfunktioner. Dels et svømmerhus

med svømmer og nåleventil der sikrer at benzinpumpens pulserende

forsyning med brændstof udjævnes, og at der holdes et konstant

niveau lige under mundingen på strålespidsen. Herfra vil suget

fra motoren rive brændstoffet med sig i et tilnærmelsesvis konstant

forhold til den luft der suges ind i motoren.

Man

kan sige at karburatoren har to hovedfunktioner. Dels et svømmerhus

med svømmer og nåleventil der sikrer at benzinpumpens pulserende

forsyning med brændstof udjævnes, og at der holdes et konstant

niveau lige under mundingen på strålespidsen. Herfra vil suget

fra motoren rive brændstoffet med sig i et tilnærmelsesvis konstant

forhold til den luft der suges ind i motoren.

Den anden hovedfunktion er, at styre mængden af

benzin/luftblandingen til motoren ved hjælp af et gasspjæld,

så motorens kraftudvikling kan forøges eller begrænses

efter ønske og behov.

Selv den simpleste karburator har dog i reglen flere funktioner,

som separat tomgangsdyse med luftskrue til regulering af lufttilsætningen,

accelerationspumpe til at give en ekstra dosis benzin ved åbning af

gasspjældet, samt en anordning som chokerspjæld, til at give

en federe blanding ved opstart i kold til tilstand.

Selv om en karburator kan synes kompliceret, så er

indsprøjtningspumpen dog i langt højere grad finmekanik med

snævre tolerancer.

En eventuel indsprøjtningspumpe på en benzinmotor

arbejder ikke ved så højt et tryk som pumpen på en

dieselmotor, men til gengæld skal luft- og brændstofmængde

afstemmes efter hinanden for at opnå optimale driftsforhold.

Dieselmotoren arbejder i reglen med et betydeligt luftoverskud,

og er ikke specielt følsom på dette område. Til gengæld

arbejder indsprøjtningspumpen mod et langt større modtryk,

ikke på grund af den højere kompression, men grundet det modtryk

på omkring 150 atm. der forårsages af den fjederbelastede ventil

i dysen, der skal sikre komplet forstøvning af dieselolien.

Indsprøjtningspumpen kan være udformet på

forskellig måde, men det mest almindelige er, at pumpeelementerne er

samlet i et hus med en knastaksel og eventuelle hastighedsregulatorer. Dog

er f.eks. pumpeenhederne på en General Motors dieselmotor delt op i

separate pumpe- og dyseelementer anbragt direkte i topstykket for hver cylinder,

og påvirket af vippearme på samme måde som ventilerne.

Det er hermed overordentlig let at udskifte det kombinerede pumpe- og

dyseelement.

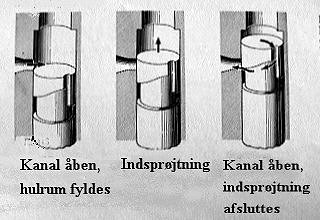

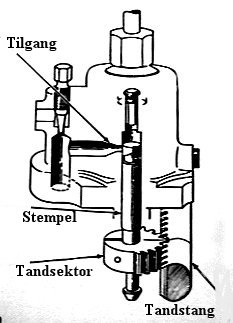

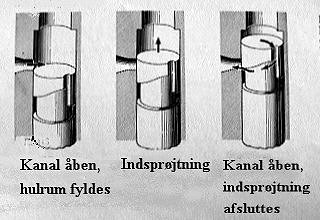

Styringen

af indsprøjtningsmængden sker næsten udelukkende ved

hjælp af metoden med drejestempel i pumpeelementerne, hvor en skrå

afskæring bestemmer hvor længe indsprøjtningsforløbet

skal vare, og følgelig hvor stor en kraftudvikling der opnås.

Begyndelsestidspunktet er konstant, og det betyder, at på en dieselmotor

i tomgang vil energien i arbejdsslaget udelukkende ligge i den første

del af stemplets vandring i cylinderen, medens energien ved fuld ydelse vil

udvikles under stort set hele stemplets vandring. Motoren stopper når

slidsen i stemplet står ud for tilgangsåbningen.

Styringen

af indsprøjtningsmængden sker næsten udelukkende ved

hjælp af metoden med drejestempel i pumpeelementerne, hvor en skrå

afskæring bestemmer hvor længe indsprøjtningsforløbet

skal vare, og følgelig hvor stor en kraftudvikling der opnås.

Begyndelsestidspunktet er konstant, og det betyder, at på en dieselmotor

i tomgang vil energien i arbejdsslaget udelukkende ligge i den første

del af stemplets vandring i cylinderen, medens energien ved fuld ydelse vil

udvikles under stort set hele stemplets vandring. Motoren stopper når

slidsen i stemplet står ud for tilgangsåbningen.

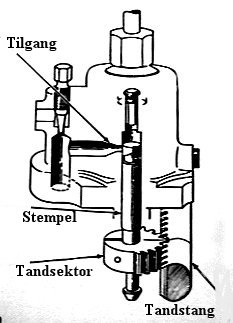

Drejningen

af stemplet, og deraf følgende kontrol af kraftydelsen, styres af

en tandsektor forneden på stemplet. Denne er i indgreb med en tandstang

der bestemmer stillingen på stemplerne i alle motorens pumpeelementer

medens tandstangen igen styres af speederen eller en

omdrejningsregulator.

Drejningen

af stemplet, og deraf følgende kontrol af kraftydelsen, styres af

en tandsektor forneden på stemplet. Denne er i indgreb med en tandstang

der bestemmer stillingen på stemplerne i alle motorens pumpeelementer

medens tandstangen igen styres af speederen eller en

omdrejningsregulator.

Tilbage til forsiden

6 november 2000

i hvad der

sker i den viste firetakts-motor.

i hvad der

sker i den viste firetakts-motor.  For

en totakt-motor forholder det sig anderledes. Her er der et arbejdslag pr

omdrejning. Da det i princippet er de samme funktioner der skal udføres,

må disse nødvendigvis være kortvarige eller foregå

sideløbende.

For

en totakt-motor forholder det sig anderledes. Her er der et arbejdslag pr

omdrejning. Da det i princippet er de samme funktioner der skal udføres,

må disse nødvendigvis være kortvarige eller foregå

sideløbende.  Man

kan sige at karburatoren har to hovedfunktioner. Dels et svømmerhus

med svømmer og nåleventil der sikrer at benzinpumpens pulserende

forsyning med brændstof udjævnes, og at der holdes et konstant

niveau lige under mundingen på strålespidsen. Herfra vil suget

fra motoren rive brændstoffet med sig i et tilnærmelsesvis konstant

forhold til den luft der suges ind i motoren.

Man

kan sige at karburatoren har to hovedfunktioner. Dels et svømmerhus

med svømmer og nåleventil der sikrer at benzinpumpens pulserende

forsyning med brændstof udjævnes, og at der holdes et konstant

niveau lige under mundingen på strålespidsen. Herfra vil suget

fra motoren rive brændstoffet med sig i et tilnærmelsesvis konstant

forhold til den luft der suges ind i motoren.  Styringen

af indsprøjtningsmængden sker næsten udelukkende ved

hjælp af metoden med drejestempel i pumpeelementerne, hvor en skrå

afskæring bestemmer hvor længe indsprøjtningsforløbet

skal vare, og følgelig hvor stor en kraftudvikling der opnås.

Begyndelsestidspunktet er konstant, og det betyder, at på en dieselmotor

i tomgang vil energien i arbejdsslaget udelukkende ligge i den første

del af stemplets vandring i cylinderen, medens energien ved fuld ydelse vil

udvikles under stort set hele stemplets vandring. Motoren stopper når

slidsen i stemplet står ud for tilgangsåbningen.

Styringen

af indsprøjtningsmængden sker næsten udelukkende ved

hjælp af metoden med drejestempel i pumpeelementerne, hvor en skrå

afskæring bestemmer hvor længe indsprøjtningsforløbet

skal vare, og følgelig hvor stor en kraftudvikling der opnås.

Begyndelsestidspunktet er konstant, og det betyder, at på en dieselmotor

i tomgang vil energien i arbejdsslaget udelukkende ligge i den første

del af stemplets vandring i cylinderen, medens energien ved fuld ydelse vil

udvikles under stort set hele stemplets vandring. Motoren stopper når

slidsen i stemplet står ud for tilgangsåbningen.  Drejningen

af stemplet, og deraf følgende kontrol af kraftydelsen, styres af

en tandsektor forneden på stemplet. Denne er i indgreb med en tandstang

der bestemmer stillingen på stemplerne i alle motorens pumpeelementer

medens tandstangen igen styres af speederen eller en

omdrejningsregulator.

Drejningen

af stemplet, og deraf følgende kontrol af kraftydelsen, styres af

en tandsektor forneden på stemplet. Denne er i indgreb med en tandstang

der bestemmer stillingen på stemplerne i alle motorens pumpeelementer

medens tandstangen igen styres af speederen eller en

omdrejningsregulator.